芯片,不仅是核心:外衣下的乾坤

提起芯片,我们脑海里首先浮现的可能是那些精密复杂的电路图,是晶圆上 tiny transistors 的奇妙世界。然而,真正让这些微小奇迹发挥作用、连接现实世界的,是它们外面那层看似不起眼的“外衣”——封装。想象一下,如果没有封装,脆弱的芯片裸露在外,如何抵挡灰尘、湿气甚至轻轻一碰?又如何与电路板上的其他元件“对话”?封装,就像是芯片的保护壳、骨架和沟通桥梁,它承载着为芯片提供电力、导出信号、散发热量、固定位置等一系列关键任务。

随着芯片设计越来越复杂,计算能力越来越强大,传统封装技术逐渐捉襟见肘。接口数量爆炸式增长,信号传输速度越来越快,产生的热量越来越多,而留给封装的空间却越来越小。这就像一个大力士穿上了紧身衣,无法施展拳脚。于是,“先进封装”应运而生,它不再是简单的保护层,而是提升芯片性能、实现更多功能、缩小体积的关键技术。在形形色色的先进封装技术中,“倒装封装”以其独特的魅力,开启了芯片连接的新篇章。

颠覆“正装”:什么是倒装封装?

传统的芯片封装(比如引线键合,wire bonding)就像是给芯片穿一件带有许多细长丝线的衣服,芯片正面朝上,通过金线、铜线等细线将芯片边缘的焊盘(pad)连接到封装基板或引脚上。这种方式简单直观,沿用了数十年。

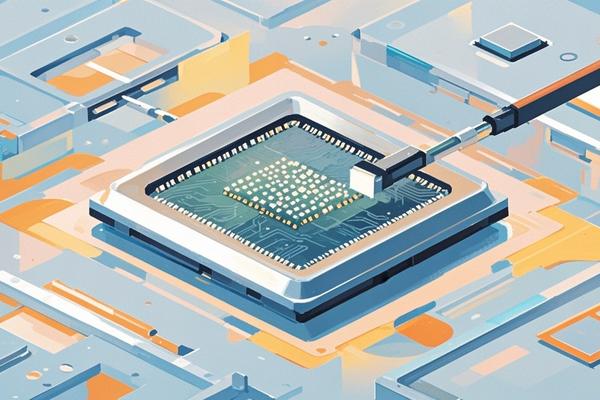

而“倒装封装”(Flip-Chip),正如其名字所示,玩了一个漂亮的“倒立”。它将芯片设计成正面朝下,通过芯片表面的金属凸块(bump),直接与封装基板或PCB板上的对应焊盘进行连接。这些凸块就像无数个微型的金属“脚”,直接将芯片“站立”在基板上。与细长的引线相比,这些凸块更短、更粗,而且可以密集地排布在芯片的整个表面区域,而不仅仅是边缘。

这种看似简单的“翻转”,实则蕴含着巨大的技术革新。它彻底改变了芯片与外部世界的连接方式,为芯片性能的飞跃打开了大门。

倒装封装的“魔术”:核心工艺揭秘

倒装封装并非一蹴而就,它包含一系列精密的步骤,每一步都至关重要:

倒立的优势:为何选择倒装?

倒装封装之所以能在先进封装领域占据重要地位,得益于其一系列显著优势:

倒装的舞台:广泛的应用场景

凭借上述优势,倒装封装已经成为许多高性能芯片的首选封装方式,其应用领域非常广泛:

- 高性能处理器(CPU)和图形处理器(GPU): 这些是计算领域的“巨头”,需要处理海量数据,I/O数量庞大,功耗和发热量惊人。倒装封装提供的极致I/O密度、优异电学性能和散热能力使其成为不二之选。

- 芯片组(Chipset): 连接CPU与其他外围设备的芯片组也需要高速信号传输和大量I/O,倒装封装同样能满足需求。

- 网络通信芯片: 高速路由器、交换机等设备中的核心芯片需要处理极高带宽的数据流,倒装封装的高频特性使其表现出色。

- 移动应用处理器(AP): 智能手机、平板电脑等移动设备对芯片的性能、功耗和体积都有极高要求。倒装芯片的小巧和高效能为移动设备的发展提供了有力支撑。

- 存储控制器和高速接口芯片: 固态硬盘(SSD)、高速内存等需要快速存取大量数据,倒装封装能确保数据传输的稳定和高速。

此外,倒装封装也是构建更复杂先进封装结构的基础,比如2.5D封装和3D封装。在2.5D封装中,多个倒装芯片可以并排放置在一个硅中介层(silicon interposer)上,通过中介层的通孔(TSV)和布线实现芯片间的互连;在3D封装中,倒装芯片可以垂直堆叠起来,通过TSV直接连接。可以说,倒装封装是通往更高密度、更高性能集成系统的重要阶梯。

硬币的另一面:挑战与未来

尽管倒装封装优势众多,但也面临一些挑战:

然而,随着技术的不断进步,这些挑战正逐步被克服。更精密的贴装设备、新型的凸块材料、改进的底部填充技术以及更加优化的结构设计,都在推动倒装封装向更高性能、更小尺寸、更低成本的方向发展。

小身材,大能量:封装的终极价值

倒装封装,作为先进封装领域的重要一员,其核心在于将芯片与外部世界的连接方式从二维的边缘扩展到了三维的表面。它不仅解决了传统封装在高性能芯片面前的瓶颈问题,更是开启了芯片集成的新纪元。从智能手机到超级计算机,从自动驾驶到人工智能,无数尖端科技产品的背后,都有倒装封装的默默贡献。

理解芯片的封装,特别是像倒装封装这样的先进技术,让我们看到,一颗芯片的价值,不仅仅在于其内部精妙的电路设计,更在于它如何巧妙地与外部世界“握手”。封装不再是单纯的“外衣”,而是与芯片设计同样重要的“躯体”和“神经系统”。在追求更高性能、更小体积、更低功耗的道路上,封装技术的创新,尤其是倒装技术的演进,将继续扮演着举足轻重的角色,书写芯片产业的下一个辉煌篇章。